การทำอโนไดซ์คืออะไร? What is Anodizing?

Last updated: 19 ก.พ. 2562 | 143740 จำนวนผู้เข้าชม |

การทำอโนไดซ์คืออะไร? What is Anodizing?

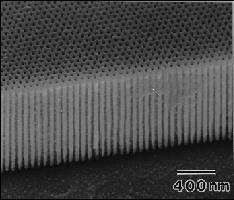

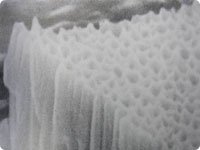

การทำอโนไดซ์ คือ เป็นวิธีการเพิ่มความต้านทานการผุกร่อนของชิ้นส่วนโลหะ ได้แก่ อลูมิเนียม ไทเทเนียม แมกนีเซียม สังกะสี ไนโอเบียม และแทนทาลัม แต่พบการทำอโนไดซ์มากในชิ้นส่วนโลหะอลูมิเนียม การอโนไดซ์อลูมิเนียมจะใช้การอิเล็กโทรไลติก ใช้สารประกอบที่แตกตัวเป็นอะตอมในสารละลายที่เป็นตัวนำไฟฟ้า โดยทำให้เกิดฟิล์มอลูมิเนียมออกไซด์ Al2O3 ความหนาของฟิล์มเคลือบผิวมีการควบคุมเฉพาะตามข้อกำหนดของผลิตภัณฑ์ การอโนไดซ์ไม่มีการใช้โลหะหนักหรือก่อให้เกิดขยะพิษตามข้อกำหนดด้านสิ่งแวดล้อมและความปลอดภัยขององค์การอาหารและยา, USDA, ELV, WEEE และ RoHS การอโนไดซ์มีกรรมวิธีคล้ายกับการชุบเคลือบผิวด้วยไฟฟ้า (EDP) แตกต่างกันที่การอโนไดซ์ชิ้นงานจะอยู่ที่ขั้วบวก แรงเคลื่อนไฟฟ้าสูงกว่า และไม่มีโลหะชนิดอื่นไปเกาะจับที่ผิวอลูมิเนียม ส่วนการชุบเคลือบผิวด้วยไฟฟ้าชิ้นงานจะต้องเป็นขั้วลบ ใช้แรงเคลื่อนไฟฟ้าต่ำและจะมีโลหะชนิดหนึ่งไปเกาะเคลือบที่โลหะอีกชนิดหนึ่ง ฟิล์มออกไซด์ของอลูมิเนียมที่เกิดขึ้นจากการทำอโนไดซ์จะมีลักษณะผิวด้านและมีท่อหรือรูพรุนขนาดเล็กจำนวนมาก โดยรูพรุนนี้จะเป็นที่กักเก็บสีที่เราจะย้อมไว้ด้านใน โดยทั่วไปจะใช้สีที่มาจากสารอินทรีย์ (Organic dyes) แต่สำหรับงานที่มีความต้องการสะท้อนแสงมาก ๆ สีที่ทำมาจากอนินทรีย์สาร (Inorganic dyes) จะใช้ได้ผลดีกว่า สีย้อมอลูมิเนียมใช้งานง่ายเพียงแค่ผสมน้ำธรรมดา นอกจากจะทนการกัดกร่อนของสภาพอากาศได้ดีแล้วยังเป็นฉนวนไฟฟ้าได้อีกด้วย

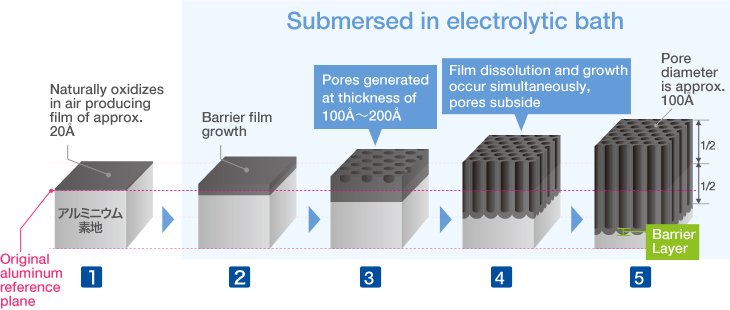

โครงสร้างพื้นฐานของผิวอลูมิเนียมอโนไดซ์

อาจจะทำความเข้าใจได้ง่ายกว่า ลองคิดถึงภาพการเอาดินสอหกเหลี่ยมมามัดรวมกันหลาย ๆ แท่ง ซึ่งเปรียบเสมือนฟิล์มออกไซด์ของอลูมิเนียมที่เกิดขึ้นในและบนผิวอลูมิเนียม แกนกลางของดินสอเป็นที่เก็บสีหากเป็นสีแดง ชิ้นอลูมิเนียมก็จะเป็นสีแดง หากเป็นสีน้ำเงินชิ้นอลูมิเนียมก็จะเป็นสีน้ำเงิน เป็นต้น

วัตถุประสงค์ของการอโนไดซ์

- โลหะอลูมิเนียม (Aluminum) และโลหะอลูมิเนียมผสม (Aluminum alloys)

- ช่วยเพิ่มความต้านทานในการกัดกร่อน

- ช่วยเพิ่มความทนทานของผิวอลูมิเนียม

- ช่วยเพิ่มประสิทธิภาพในการเคลือบสี

- ช่วยเพิ่มประสิทธิภาพในความลื่นของชิ้นงาน

- ช่วยเพิ่มประสิทธิภาพในการยึดเกาะของสีเคลือบ (Planting or Powder coating)

- เปลี่ยนสถานะเป็นฉนวนไฟฟ้า

ประโยชน์ในวงกว้างของการอโนไดซ์

1. ฟิล์มออกไซด์ที่สามารถทำสีได้มีความบางมาก เมื่อเทียบกับการทำสีแบบ Plating หรือ Powder coating

2. ฟิล์มออกไซด์ที่สามารถทำสีได้มีความทนทานต่อการเสียดสีและติดทนนาน การเคลือบผิวไม่ลอกหรือแตกหักง่าย พื้นผิวสีแข็งแรงกว่าการทำสีแบบ Plating หรือ Powder coating

3. มีอายุการใช้งานไม่จำกัดในที่ร่ม (จะซีดจางเมื่อเจอกับแสงแดดหรือรังสียูวี)

4. เป็นมิตรกับสิ่งแวดล้อม สามารถนำไปรีไซเคิลได้ง่าย

5. ต้นทุนไม่แพงเมื่อเทียบกับการทำสีแบบ Plating หรือ Powder coating

อโนไดซ์ เกิดขึ้นได้อย่างไร

โดยปกติเมื่อทิ้งอลูมิเนียมไว้ในบรรยากาศ อลูมิเนียมจะทำปฏิกิริยากับออกซิเจนในอากาศ เกิดเป็นชั้นฟิล์มออกไซด์บาง ๆ แต่ไม่สม่ำเสมอ ซึ่งมีคุณสมบัติทนการกัดกร่อนได้ดี ในแผ่นอลูมิเนียมบริสุทธิ์ การเกิดของชั้นฟิล์มจะเป็นไปอย่างมีประสิทธิภาพ แต่ในอลูมิเนียมที่มีโลหะอื่นผสมอยู่ (Alloys) โดยเฉพาะอลูมิเนียมที่ผสมแมกนิเซียม จะมีคุณสมบัติทนการกัดกร่อนได้ลดลง ดังนั้นการทำอโนไดซ์จึงเป็นการใช้ไฟฟ้าและเคมีช่วยเร่งปฏิกิริยาการเกิดฟิล์มออกไซด์ให้สม่ำเสมอและเสถียรทั่วชิ้นงานอลูมิเนียม จะเป็นการเพิ่มความสามารถในการทนการกัดกร่อนของอลูมิเนียมอัลลอย

อลูมิเนียมที่เป็นชิ้นส่วนหลักทั้งหมด ที่ใช้ในเครื่องบิน จะเป็นอลูมิเนียมอโนไดซ์ นอกจากนั้น เรายังพบอลูมิเนียมอโนไดซ์ในเครื่องใช้ประจำวันของเราเช่น เครื่องเล่น MP3, ไฟฉาย, เครื่องครัว, กล้อง, อุปกรณ์กีฬา เป็นต้น ซึ่งผลพลอยได้จากการทำอโนไดซ์ นอกจากจะทนการกัดกร่อนของบรรยากาศได้ดีขึ้นแล้ว ยังสามารถย้อมสีให้สวยงามได้อีกด้วย

ผิวของอลูมิเนียมที่ผ่านการอโนไดซ์แล้ว จะมีความสามารถในการนำความร้อนได้ลดลง และมีสัมประสิทธิการขยายตัวต่ำกว่าอลูมิเนียมบริสุทธิ์ ด้วยผลกระทบนี้ ผิวจะแตกร้าวเมื่อทิ้งไว้ในอุณหภูมิที่สูงกว่า 80°c อย่างไรก็ตาม ผิวจะไม่กะเทาะลอกออก ผิวของอลูมิเนียมที่ผ่านการอโนไดซ์แล้วจะมีจุดหลอมเหลวที่ 2,050°c ซึ่งสูงกว่าอลูมิเนียมบริสุทธิ์ที่มีจุดหลอมเหลวอยู่ที่ 658°c ดังนั้นอลูมิเนียมที่ผ่านการอโนไดซ์จึงเชื่อมติดได้ยาก

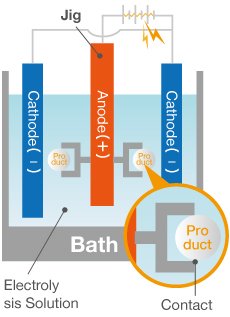

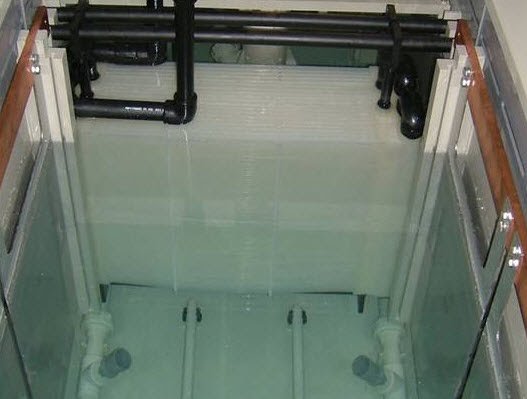

ชิ้นส่วนอลูมิเนียมจะถูกแขวนอยู่บนจิ๊กอลูมิเนียมหรือจิ๊กไทเทเนียม (Jig) กับโลหะขั้วบวก (ทองแดงหรืออลูมิเนียม) และแช่ในบ่อที่มีสารละลายอิเล็กโทรไลต์ พร้อมกับโลหะขั้วลบ (ตะกั่ว คาร์บอนหรืออลูมิเนียม) เมื่อกระแสไฟฟ้าไหลผ่านสารละลายอิเล็กโทรไลต์จะทำปฏิกิริยากับโลหะที่ขั้วลบเกิดก๊าซไฮโดรเจน ที่ชิ้นงานอลูมิเนียมขั้วบวกจะเกิดก๊าซออกซิเจน ส่งผลให้เกิดการ Oxidation เกิดเป็นฟิล์มออกไซด์ละลายซึมเข้าไปในผิวอลูมิเนียมส่วนหนึ่งอีกส่วนหนึ่งเพิ่มขึ้นไปบนผิวอลูมิเนียมในอัตราส่วนที่เท่ากัน ความหนาของฟิล์มสามารถหนาได้มากกว่า 100 เท่าของชั้นออกไซด์ที่เกิดขึ้นตามธรรมชาติ

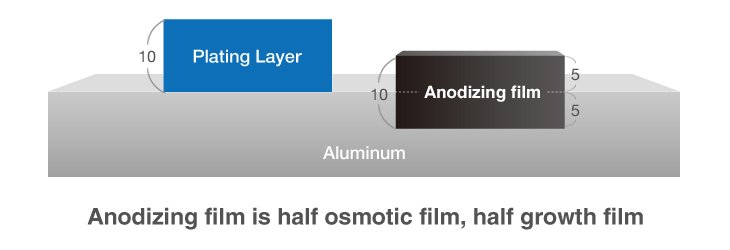

อลูมิเนียมออกไซด์ที่เกิดจากการอโนไดซ์ จะเกิดงอกขึ้นที่ผิว และส่วนหนึ่งกินลงไปที่เนื้อผิวเดิม ในอัตราส่วนเท่า ๆ กัน ตัวอย่างเช่น การอโนไดซ์ความหนา 10 ไมโครเมตร (ไมครอน) ดังนั้น ชิ้นงานจะมีความหนาเพิ่มขึ้นเพียง 5 ไมโครเมตร (ไมครอน) (เพราะอีก 5 ไมโครเมตรกินลงไปที่ผิวเดิม)

การอโนไดซ์มีกี่ชนิด? อะไรบ้าง?

หากการทำอโนไดซ์ ทำขึ้นในสารละลายอิเล็กโทรไลต์ (ที่อลูมิเนียมออกไซด์สามารถละลายได้) เช่น กรดซัลฟูริก (กรดกำมะถัน) หรือ กรดโครมิค ขนาดของรูพรุนที่เกิดขึ้นจะมีขนาดเส้นผ่าศูนย์กลางระหว่าง 10-150 นาโนเมตร ก่อตัวเป็นชั้นบาง ๆ ที่ผิว สามารถก่อตัวหนาขึ้น รูพรุนที่เกิดขึ้น ตอนนี้เป็นเหมือนท่อทรงหกเหลี่ยมปลายเปิด ซึ่งยังสามารถถูกกัดกร่อนได้หากไม่มีการปิดผนึกปลายทรงกระบอกนี้ โดยทรงกระบอกเล็ก ๆ นี้จะเป็นที่บรรจุสีและ/หรือสารป้องกันการกัดกร่อน ซึ่งเราต้องปิดปลายกระบอกนี้เพื่อกักเก็บสี และ/หรือสารป้องกันการกัดกร่อนไว้ภายใน

การอโนไดซ์อลูมิเนียมมีด้วยกันสามชนิดหลัก ๆ (ตาม MIL-A-862S) คือ

Type I – Chromic Acid Anodization อโนไดซ์ด้วยกรดโครมิค พบการใช้ในเชิงพาณิชน์ครั้งแรกในปี ค.ศ.1920

Type II – Sulphuric Acid Anodization อโนไดซ์ด้วยกรดซัลฟูริก (กรดกำมะถัน) นิยมใช้มากที่สุด

Type III – Sulphuric Acid hardcoat anodization อโนไดซ์ด้วยกรดซัลฟูริก

และยังมีวิธีการอโนไดซ์อื่น ๆ อีกคือ ตาม MIL-A-63576, AMS 2469, AMS 2470, AMS 2471, AMS 2472, AMS 2482, ASTM B580, ISO 10074 และ BS5599

ก่อนการทำอโนไดซ์ เราควรต้มชิ้นงานอลูมิเนียมด้วยเคมีล้างไขมัน เพื่อขจัดคราบไขมันก่อนที่จะนำชิ้นงานไปกัดในโซดาไฟ

ในการชุบอโนไดซ์ เราใช้กระแสไฟฟ้าตรงผ่านไปยังอลูมิเนียมชิ้นงาน และแผ่นอลูมิเนียมที่แช่อยู่ในสารละลายสำหรับชุบ กระแสไฟฟ้าจะปล่อยไฮโดรเจนออกที่ขั้วลบ และเริ่มสร้างอลูมิเนียมออกไซด์ที่ผิว โดยจะเกิดปฏิกิริยาเคมีดังสมการ

ปฏิกิริยาทางเคมีไฟฟ้าที่ขั้วบวก 2Al + 3H2O -> Al2O3 + 6H+ + 6e-

ปฏิกิริยาทางเคมีไฟฟ้าที่ขั้วลบ 6H+ + 6e- -> 3H2

ส่งผลให้เกิดปฏิกิริยาอโนไดซ์ คือ 2Al + 3H2O -> Al2O3 + 3H2

ในสารละลายที่เป็นน้ำอะลูมิเนียมออกไซด์อาจเกิดไฮไดรด์แบบต่างๆ

Al2O3*(H2O)n

n=1 to 3

เงื่อนไขและองค์ประกอบอื่น ๆ อธิเช่น ความเข้มข้นของสาระละลายอโนไดซ์, อุณหภูมิของสารละลายอโนไดซ์ กระแสไฟฟ้าที่ใช้ล้วนแต่มีผลต่อการก่อตัวของชั้นอลูมิเนียมออกไซด์ ความหนาของชั้นอาจแตกต่างกันหลายเท่า เมื่อเงื่อนไขและองค์ประกอบเปลี่ยนไป ชั้นของออกไซด์ที่เกิดจะเพิ่มความแข็งและความสามารถในการทนการกัดกร่อน ออกไซด์ที่เกิดจะก่อตัวเป็นท่อรูปหกเหลี่ยม เรียงตัวกัน ความหนา(สูง) ของท่อนี้เริ่มตั้งแต่ 5 ไมโครเมตร ซึ่งจะให้ชิ้นงานสว่างใส และจนถึง 150 ไมโครเมตร สำหรับใช้งานทางด้านสถาปัตยกรรม

การทำอโนไดซ์ด้วยกรดโคโรมิก

วิธีการทำอโนไดซ์แบบนี้เป็นวิธีการแต่ดั้งเดิม รู้จักกันว่าเป็นวิธีแบบ Type I ตามมาตรฐาน MIL-A-8625 และรวมอยู่ใน Type IB ตามมาตรฐาน AMS 2470 และ MIL-A-8625 วิธีการใช้กรดโคโรมิกเป็นสารละลายหลักนี้ จะให้ความหนาของชั้นฟิล์มบางตั้งแต่ 5 ไมโครเมตรถึง 18 ไมโครเมตร และผิวชิ้นงานที่ทึบแสงแผ่นฟิล์มที่ได้จะอ่อนนุ่ม ยากต่อการชุบสี เหมาะสำหรับเป็นการเตรียมพื้นผิวก่อนนำไปพ่นสี การใช้กระแสไฟจะต้องเพิ่มขึ้นเรื่อย ๆ ตามขบวนการชุบ

การทำอโนไดซ์ด้วยกรดซัลฟูริก

เป็นวิธีการที่นิยมใช้กันมากที่สุดโดยใช้กรดซัลฟูริกเป็นสารละลายหลัก เราเรียกว่าเป็นวิธี Type II ซึ่งจะให้ความหนาของชั้นฟิล์มปานกลางตั้งแต่ 1.8 ไมโครเมตรถึง 25 ไมโครเมตร ตามมาตรฐาน MIL-A-8625 การชุบหนากว่า 25 ไมโครเมตร เราจะเรียกว่าเป็นการชุบแบบหนา Type III, hard coat หรือ engineered anodizing

การชุบแบบบางมาก ๆ (โดยใช้กรดซัลฟูริกเป็นสารละลายหลัก) คล้าย ๆ กับวิธีการใช้กรดโคโรมิก เราเรียกวิธีนี้ว่า Type IIB

การชุบแบบหนามาก ๆ ต้องการกระบวนการและเครื่องมือในการควบคุมอุณหภูมิ โดยใช้เครื่องทำความเย็นหล่อสารละลายน้ำยาชุบให้ใกล้จุดเยือกแข็ง (ของน้ำ) และใช้กระแสไฟฟ้าสูงกว่าการชุบแบบบาง การชุบแบบหนา ให้ความหนาของชั้นฟิล์มตั้งแต่ 25-150 ไมโครเมตร การชุบอโนไดซ์หนาจะช่วยเพิ่มประสิทธิภาพต่อการกัดกร่อน มีผิวลื่นทนต่อการเสียดสี กันความร้อน และเป็นฉนวนไฟฟ้า

มาตรฐานที่ใช้ในการควบคุมการชุบแบบบาง (Type IIB) และหนาปานกลาง (Type II) กำหนดโดย MIL-A-8625 คือ AMS 2471 (ไม่ชุบสี), AMS 2472 (ชุบสี)

มาตรฐานที่ใช้ในการควบคุมการชุบแบบหนา Type III กำหนดโดย MIL-A-8625 คือ AMS 2469

การทำอโนไดซ์ด้วยกรดอินทรีย์เคมี

การใช้สารละลายกรดอินทรีย์เคมีอย่างกรดออกซาลิค จะให้สีสันภายในโดยไม่ต้องชุบสี สีที่เกิดขึ้นแปรเปลี่ยนไปตามชนิดของโลหะผสม ความหนาของชั้นอโนไดซ์สามารถทำได้ถึง 50 ไมโครเมตร การชุบแบบนี้เรียกว่า Type IC กำหนดโดย MIL-A-8625

การทำอโนไดซ์ด้วยกรดฟอสฟอริก

การใช้กรดฟอสฟอริกเป็นสารละลายตัวกลางในการชุบ โดยปกติจะใช้ในการเตรียมพื้นผิวเพื่อใช้งาน Adhesives อธิบายมาตรฐาน ASTM D3933

การปิดผนึกท่อ

กระบวนการชุบอโนไดซ์แบบ Type I, II, และ III จะสร้างรูพรุนเล็ก ๆ ที่ผิว ซึ่งสามารถดูดซับสีย้อมแต่ยังไม่สามารถทนต่อการกัดกร่อนได้ การปิดผนึกปลายท่อสามารถทำได้โดยการจุ่มแช่ในน้ำเดือดซึ่งเป็นวิธีการที่ง่ายที่สุด แต่ไม่ใช่วิธีที่มีประสิทธิภาพที่สุด การชุบปิดด้วยเทฟล่อน นิเกิลอาซิเตท (เคมีปิดผิว) โคบอลอาซิเตท และโซเดียมไดโครเมท/โปรแตสเซียมไดโครเมท จะให้ได้ผลที่สมบูรณ์

เนื้อหาที่เกี่ยวข้อง

การอโนไดซ์อลูมิเนียม

8 ก.พ. 2562

ความรู้เกี่ยวกับอลูมิเนียม

13 ก.พ. 2562

ทำไมไม่มีอลูมิเนียมสีขาว

19 ก.พ. 2562